♻️ Del residuo al recurso: cómo se fabrica la madera plástica

En un mundo que busca soluciones sostenibles, la madera plástica reciclada se ha convertido en una alternativa ecológica a la madera tradicional. Este material no solo ayuda a reducir la contaminación por plástico, sino que también ofrece resistencia, durabilidad y bajo mantenimiento.

En este artículo te contamos cómo se fabrica la madera plástica paso a paso, y por qué representa el futuro de la construcción sostenible.

1. Recolección de residuos plásticos

El proceso comienza con la recolección de plásticos reciclables como botellas, tapas, bolsas y empaques. Estos residuos, que de otro modo terminarían contaminando ríos o vertederos, son el punto de partida para fabricar un nuevo material con propósito.

Cada kilo de plástico recuperado representa un paso hacia una economía circular donde los desechos se convierten en recursos útiles.

2. Clasificación y limpieza de materiales

Una vez recolectados, los residuos pasan por un proceso de clasificación según su tipo de polímero (PEAD, PP, PEBD, entre otros).

Luego se lavan y secan cuidadosamente para eliminar impurezas, etiquetas o residuos orgánicos.

Este paso garantiza la calidad y pureza del material reciclado, clave para obtener una madera plástica uniforme y resistente.

3. Triturado y homogenización

Los plásticos limpios se trituran hasta convertirse en escamas o pellets.

Posteriormente, se mezclan para obtener una composición balanceada que aporte resistencia, flexibilidad y durabilidad al producto final.

El objetivo es crear una base homogénea lista para la extrusión, donde el plástico reciclado comienza su transformación real.

4. Extrusión: el corazón del proceso

En esta etapa, los pellets se funden dentro de una extrusora a altas temperaturas.

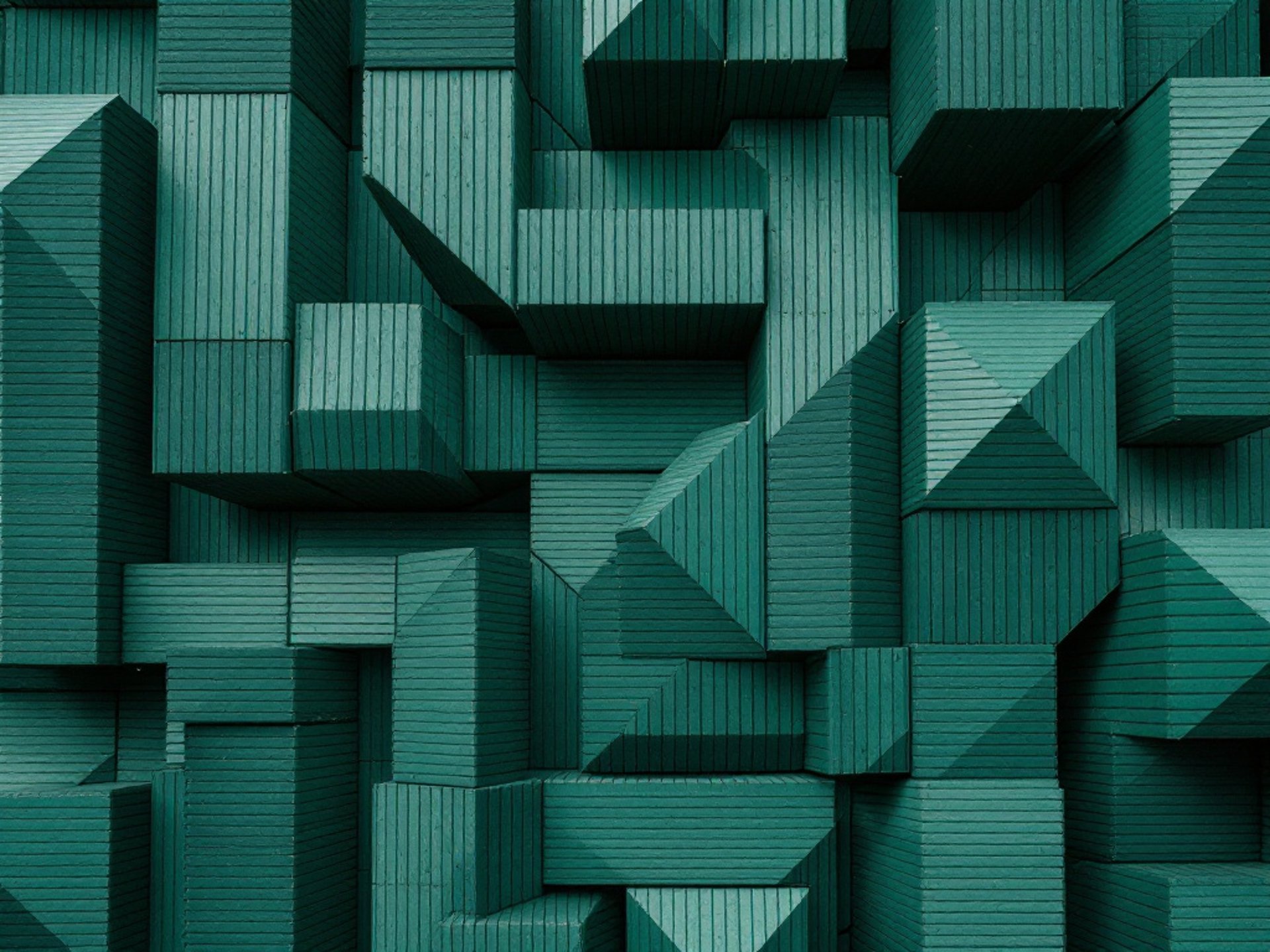

El material fundido se moldea a través de boquillas y moldes para formar perfiles, tablas o piezas con diferentes formas y dimensiones.

Aquí es donde el residuo se convierte oficialmente en recurso útil, transformándose en madera plástica lista para múltiples aplicaciones: decks, fachadas, mobiliario urbano y más.

5. Enfriado, corte y acabado

Tras la extrusión, los perfiles se enfrían lentamente para conservar su forma.

Luego se cortan a medida, lijan y texturizan, logrando acabados que imitan la apariencia natural de la madera, pero con las ventajas del plástico reciclado:

No requiere mantenimiento

No se pudre ni se astilla

Resiste la humedad, el sol y los insectos

6. Un material con impacto positivo

Cada metro de madera plástica fabricado representa plástico recuperado del medio ambiente.

Este material no solo ofrece funcionalidad y belleza, sino que también impulsa un modelo de producción sustentable y responsable.

En ALCAPLAST, transformamos residuos en recursos, construyendo soluciones ecológicas que duran años y cuidan el planeta.

Conclusión

La fabricación de madera plástica reciclada demuestra que el futuro está en reutilizar, reinventar y repensar los materiales que usamos.

Del residuo al recurso, este proceso simboliza una nueva forma de construir: más limpia, más consciente y más sostenible.